1600℃もの高温の窯、全長600m〜1kmにも及ぶ製造プロセス。板ガラスを作るための手法のひとつ「フロート法」の製造現場だ。砂状のガラス原料を液状に溶かし、溶解した錫の上に浮かべて薄く広げ、引き伸ばして板状のガラスを作る。

1600℃の窯にはセンサーなどをつけようにも耐えられる部材が少なく、炉の中で液体ガラスがどのように流れているか、泡や異物混入などが発生していないかなど状態把握が非常に難しい。トラブルが発生した場合、原因や解決法を調査したくとも非常に大型の製造プロセスのため、1つのアクションに対し応答が出るまでに数日から1週間ほどかかる。その間、生産がストップするとそれだけコストが発生してしまう。そこでAGCは、ガラス溶解プロセスのシミュレーション技術『CADTANK』を1970年代から独自開発して使っていた。シミュレーション技術はガラス製造になくてはならないものなのだ。

先端基盤研究所ガラスプロセス部ホットプロセスチームの関 大河さんは、入社以来ずっとこのシミュレーション技術の開発アップデートに取り組んできた。

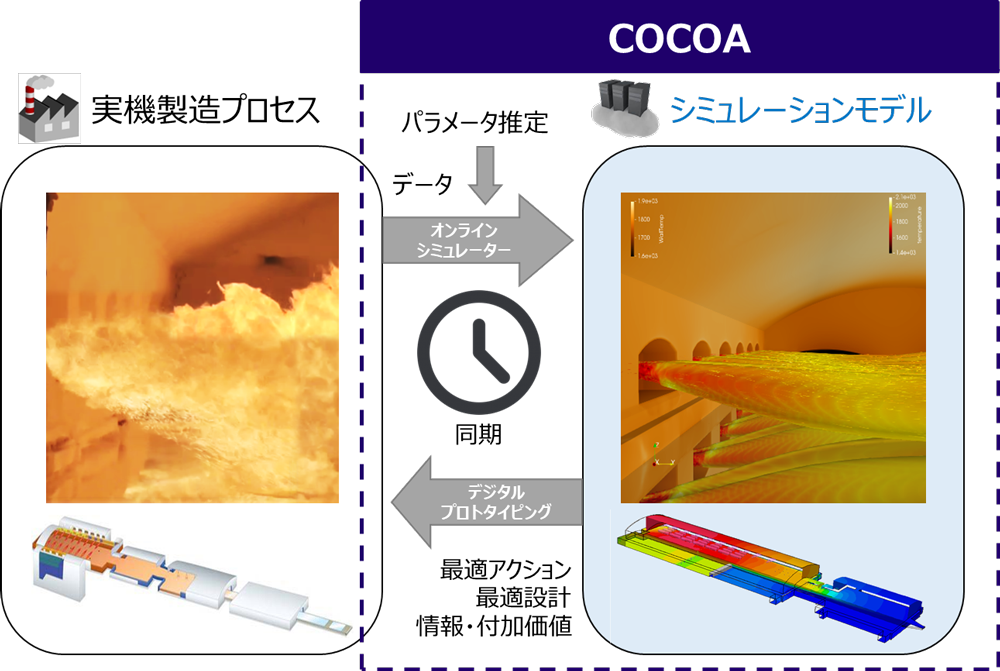

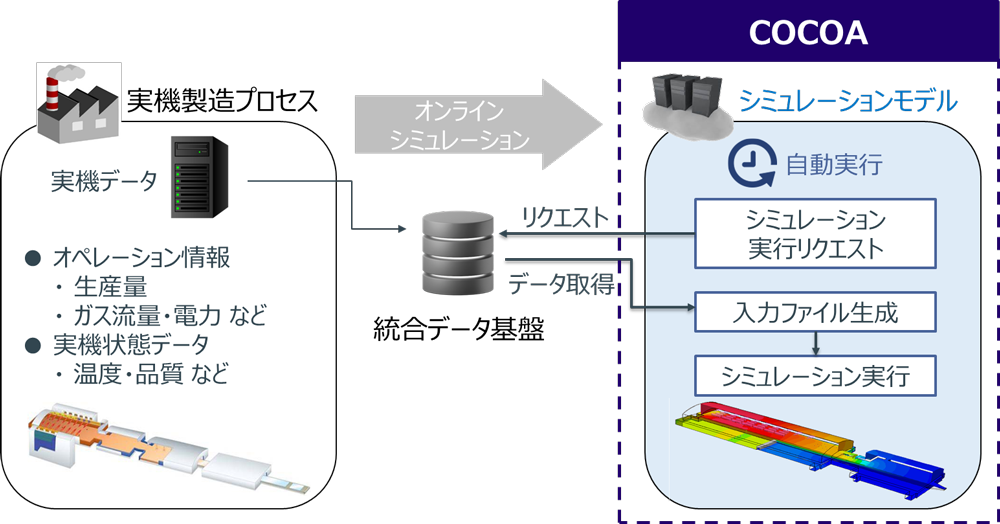

「これまでのシミュレーション技術では、プロセス技術者が解析専任者に解析リクエストを送り、実機のデータを取得してからシミュレーションを実行し、結果報告をしていました。ワークフローに時間がかかるうえ、解析専任者の人数が限られているため、タイムリーかつ詳細なシミュレーションが難しいという課題がありました。今回開発した『CADTANK Online Computation and Optimization Assistant (以下、COCOA)』は、自動的に実機のデータを取得して、デジタルツインによって実機の状態をバーチャル空間上に再現して同期させるシステム。シミュレーションについて専門知識がない実機の製造オペレーターやプロセス技術者も簡単に扱えるツールとなっています」(関さん)

気象予測の技術を応用し、理研とオープンイノベーション

業界としても画期的な技術の『COCOA』は、運用検証を2023年2月から開始。実機のデータを自動で取得しオンラインでシミュレーションを行うことにより、タイムリーかつ詳細な状態把握が可能になる。ひいてはそれが製造コスト低減、環境負荷低減といった課題の改善、解決にもつながる。

「『COCOA』はクラウド上に構築していますが、クラウドに関連する技術は私が開発を始めた当初は先端基盤研究所内ではほとんど誰も使ったことがありませんでした。また、現場の方が使いやすいWebアプリにするために、Pythonというプログラミング言語を使っていますが、このPythonも開発を始めた当初は経験がなかった。クラウドとPythonという、当時新しかった技術2つを同時に習得しながら開発を進めていくところに苦労しました」(関さん)

AGCは100年以上のガラス生産の実績を持つが、それでもまだ「求める生産性には到達できていない」と関さん。

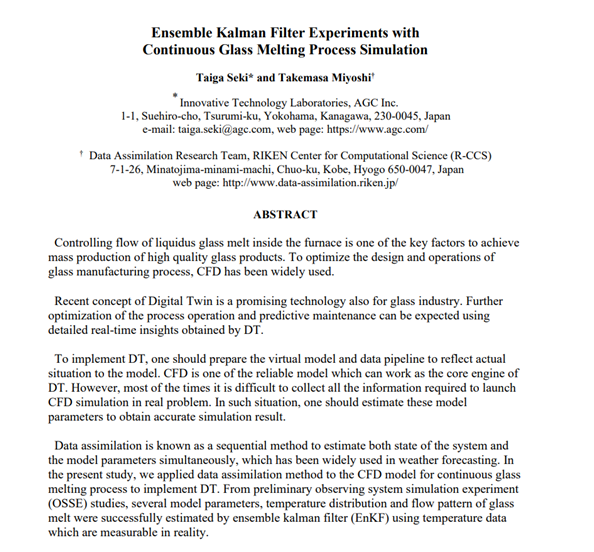

「今後はパラメータ(変数)推定が課題となっています。正確なシミュレーションを行うためには実機において測りたい情報がさまざまありますが、測ることが難しく、自動化のなかにまだ組み込めていません。パラメータ推定の手法として注目しているのが、気象予測の分野で発達しているデータ同化という技術です。この技術を応用すれば、これまでは解析専任者が試行錯誤しながら推定していたところを自動的に行うことができ、シミュレーションの精度はさらに増していくでしょう。現在、データ同化の研究の第一人者である、国立研究開発法人理化学研究所

計算科学研究センター データ同化研究チーム・三好建正氏とともに、オープンイノベーションで開発を進めています」(関さん)

シミュレーションに関する技術を幅広く情報収集しているなかで、気象予測の技術に着目したという関さん。さらなるアップデートに向けて、開発に励む。

INTERVIEWEE

関 大河 TAIGA SEKI

先端基盤研究所ガラスプロセス部ホットプロセスチーム

AGC株式会社

東京都千代田区丸の内1-5-1

1907年創立。板ガラス生産から始まり、現在は30を超える国と地域において、ガラス、電子、化学、ライフサイエンス、セラミックスなど多分野で事業を展開。世界トップレベルの技術を強みに、世の中で必要とされる素材・ソリューションを提供。